نگهداری و تعمیرات خشک کن صنعتی

نگهداری و تعمیرات خشک کن صنعتی

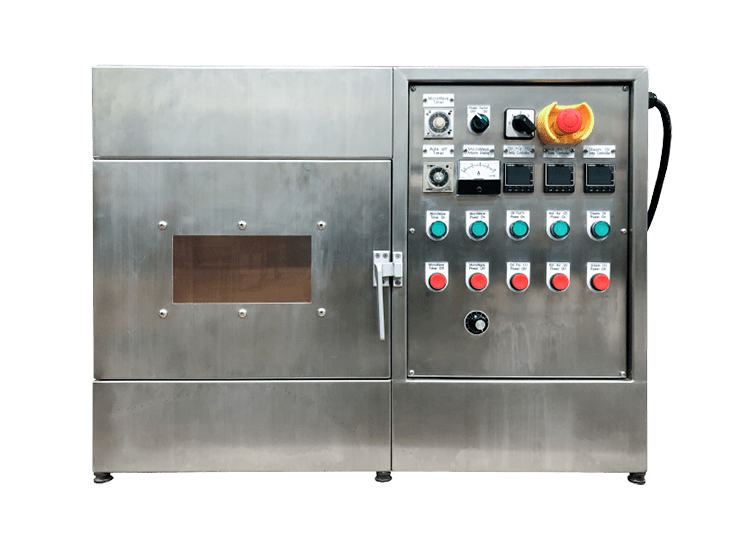

خشک کنهای صنعتی یکی از اجزای کلیدی در فرآیند تولید و آمادهسازی مواد در صنایع مختلف، از جمله صنایع غذایی، نساجی و شیمیایی هستند. این دستگاهها با هدف کاهش رطوبت و افزایش ماندگاری محصولات عمل میکنند و به بهبود کیفیت نهایی آنها کمک میکنند. به دلیل اهمیت بالای این تجهیزات، تعمیر و نگهداری منظم آنها از ضروریات هر واحد صنعتی محسوب میشود.

با گذشت زمان و استفاده مکرر، خشک کنها ممکن است دچار مشکلات مکانیکی یا الکتریکی شوند که میتواند بر عملکرد آنها تأثیر منفی بگذارد. خرابیهای ناگهانی میتوانند منجر به توقف تولید و افزایش هزینهها شوند. بنابراین، شناسایی زودهنگام مشکلات و انجام تعمیرات به موقع اهمیت ویژهای دارد.

در آذین صنعت به بررسی مراحل و روشهای تعمیرات خشک کنهای صنعتی میپردازد و بر اهمیت نگهداری پیشگیرانه و استفاده از فناوریهای نوین در این فرآیند تأکید میکند. هدف از این نوشتار، فراهم آوردن اطلاعات مفید و کاربردی برای تکنسینها و مدیران واحدهای صنعتی است تا بتوانند به بهبود عملکرد و افزایش عمر مفید دستگاهها دست یابند.

اهمیت نگهداری و تعمیرات خشک کنهای صنعتی

خشک کنهای صنعتی به عنوان یکی از اصلیترین تجهیزات در فرآیند تولید در بسیاری از صنایع، از اهمیت بالایی برخوردارند. این دستگاهها با وظیفه حذف رطوبت از مواد مختلف، به بهبود کیفیت و ماندگاری محصولات کمک میکنند. با توجه به نقش حیاتی که این تجهیزات ایفا میکنند، نگهداری و تعمیرات منظم آنها برای جلوگیری از خرابی و افزایش عمر مفید بسیار ضروری است.

افزایش عمر مفید تجهیزات:

با انجام نگهداری منظم، میتوان از بروز مشکلات بزرگ و هزینههای بالای تعمیرات جلوگیری کرد. این امر باعث افزایش عمر مفید دستگاهها میشود و هزینههای جایگزینی را کاهش میدهد.

بهبود کارایی و عملکرد:

نگهداری صحیح و تعمیرات به موقع میتواند به بهبود عملکرد خشک کنها کمک کند. دستگاههای بهروز و در شرایط خوب، به بهترین نحو رطوبت را از مواد حذف میکنند و کیفیت محصول نهایی را تضمین میکنند.

کاهش هزینههای عملیاتی:

در صورت عدم نگهداری و تعمیر به موقع، دستگاهها ممکن است با کارایی کمتری عمل کنند که منجر به افزایش هزینههای انرژی و زمان تولید میشود. با انجام تعمیرات منظم، میتوان بهینهسازی مصرف انرژی را انجام داد و هزینهها را کاهش داد.

پیشگیری از خرابیهای بزرگ:

شناسایی و رفع مشکلات در مراحل اولیه، به جلوگیری از خرابیهای جدی و نیاز به تعمیرات پرهزینه در آینده کمک میکند. بسیاری از خرابیها میتوانند با بررسیهای دورهای و تعمیرات جزئی پیشگیرانه حل شوند.

افزایش ایمنی:

دستگاههای معیوب میتوانند خطراتی برای کارگران و محیط کار ایجاد کنند. با انجام نگهداری و تعمیرات منظم، میتوان خطرات ناشی از عملکرد نادرست دستگاهها را کاهش داد و ایمنی کارکنان را تضمین کرد.

حفظ کیفیت محصول:

خشک کنهای معیوب ممکن است نتوانند به درستی رطوبت را از مواد حذف کنند، که این امر میتواند به افت کیفیت محصول نهایی منجر شود. نگهداری و تعمیرات به موقع به حفظ استانداردهای کیفی کمک میکند.

تداوم تولید:

نگهداری منظم و انجام تعمیرات به موقع، به حفظ جریان تولید و جلوگیری از توقفات ناگهانی کمک میکند. این امر به ویژه در صنایع با تقاضای بالا بسیار حائز اهمیت است.

آمادگی برای تغییرات بازار:

با نگهداری بهینه و داشتن تجهیزات بهروز، شرکتها میتوانند سریعتر به تغییرات بازار پاسخ دهند و از مزیتهای رقابتی خود استفاده کنند.

در نهایت، نگهداری و تعمیرات خشک کنهای صنعتی نه تنها به حفظ کیفیت و کارایی تجهیزات کمک میکند، بلکه تأثیر مستقیم بر بهبود عملکرد و افزایش سودآوری واحدهای تولیدی دارد. سرمایهگذاری در نگهداری و تعمیرات پیشگیرانه، به شرکتها این امکان را میدهد که با اطمینان بیشتری به تولید ادامه دهند و در عین حال از هزینههای غیرضروری و خرابیهای جدی جلوگیری کنند.

نشانههای نیاز به تعمیرات خشک کن صنعتی

توجه به نشانههای نیاز به تعمیرات در خشک کنهای صنعتی میتواند به جلوگیری از بروز مشکلات بزرگ و هزینههای سنگین کمک کند. شناسایی زودهنگام این نشانهها به تکنسینها این امکان را میدهد که اقداماتی پیشگیرانه انجام دهند و عملکرد دستگاه را بهینه نگه دارند. در ادامه، به بررسی نشانههای رایج نیاز به تعمیرات در خشک کنهای صنعتی خواهیم پرداخت:

1. کاهش کارایی

یکی از واضحترین نشانهها که نشاندهنده نیاز به تعمیر است، کاهش کارایی دستگاه است. اگر خشک کن نتواند به طور مؤثر رطوبت را از مواد حذف کند یا زمان خشک کردن طولانیتر از حد معمول باشد، این ممکن است نشاندهنده وجود مشکلی در عملکرد سیستم باشد.

2. صداهای غیرعادی

خشک کنهای صنعتی معمولاً باید به آرامی و بدون صدای اضافی کار کنند. اگر دستگاه صداهای غیرطبیعی مانند زوزه، سوت یا ضربههای شدید تولید کند، این ممکن است نشانهای از وجود مشکل در موتور، بلبرینگها یا سایر اجزای مکانیکی باشد. در این موارد، باید فوراً بررسی و تعمیرات لازم انجام شود.

3. نشت آب

نشت آب از خشک کن میتواند ناشی از مشکلاتی در سیستم تخلیه، عایقبندی یا لولههای ورودی و خروجی باشد. نشت آب نه تنها میتواند به آسیب به تجهیزات و محیط کار منجر شود، بلکه میتواند خطراتی مانند لغزش و صدمه به کارکنان ایجاد کند.

4. افزایش مصرف انرژی

اگر متوجه شدهاید که هزینههای انرژی به طرز غیرعادی افزایش یافته است، این ممکن است نشاندهنده وجود مشکلاتی در کارایی دستگاه باشد. خشک کنهای ناکارآمد ممکن است برای انجام وظایف خود به انرژی بیشتری نیاز داشته باشند. بررسی منبع مشکلات و تعمیر آن میتواند به کاهش هزینههای انرژی کمک کند.

5. بوی سوختگی یا دود

وجود بوی سوختگی یا دود در حین عملکرد خشک کن میتواند نشاندهنده وجود مشکلات جدی مانند خرابی در سیستم الکتریکی، موتور یا حتی مواد احتراق باشد. این علامت باید به شدت جدی گرفته شود و دستگاه باید فوراً خاموش و مورد بررسی قرار گیرد.

6. عدم رسیدن به دما و زمان مناسب

اگر خشک کن نتواند به دمای مورد نظر برسد یا زمان خشک کردن مطابق با تنظیمات مشخص شده نباشد، این ممکن است نشاندهنده مشکلاتی در ترموستات، المنتهای گرمایی یا سیستم کنترل باشد. در این صورت، نیاز به عیبیابی و تعمیر وجود دارد.

7. پیامهای خطا

در بسیاری از خشک کنهای صنعتی مدرن، سیستمهای کنترل دیجیتال وجود دارند که ممکن است پیامهای خطا یا هشدارهایی به اپراتور ارائه دهند. این پیامها میتوانند اطلاعات مهمی در مورد نوع مشکل یا نیاز به تعمیرات ارائه دهند. نادیده گرفتن این پیامها میتواند منجر به بروز مشکلات بزرگتری شود.

8. نوسانات دما

اگر دمای خشک کن به طور غیرقابل پیشبینی نوسان کند، این میتواند به دلیل خرابی ترموستات، عدم کارایی المنتهای گرمایی یا مشکلات در سیستم تهویه باشد. نوسانات دما میتواند کیفیت خشک کردن را تحت تأثیر قرار دهد و به کاهش کیفیت محصول نهایی منجر شود.

9. خرابی تجهیزات جانبی

بسیاری از خشک کنهای صنعتی دارای تجهیزات جانبی مانند فیلترها، فنها و سیستمهای تهویه هستند. خرابی یا عدم کارایی این تجهیزات میتواند تأثیر مستقیم بر عملکرد خشک کن داشته باشد. در صورت مشاهده هر گونه خرابی در این تجهیزات، باید فوراً اقدام شود.

شناسایی زودهنگام نشانههای نیاز به تعمیرات در خشک کنهای صنعتی نه تنها به حفظ عملکرد بهینه دستگاهها کمک میکند، بلکه از بروز خرابیهای جدی و هزینههای بالای تعمیرات جلوگیری میکند. توجه به این نشانهها و انجام تعمیرات لازم به موقع میتواند به بهبود کارایی و عمر مفید تجهیزات کمک کند.

مراحل تعمیرات خشک کن صنعتی

تعمیرات خشک کنهای صنعتی به عنوان یک فرآیند چند مرحلهای، نیازمند دقت و مهارت بالایی است. این مراحل معمولاً شامل شناسایی مشکل، بررسی، تعویض قطعات، تنظیمات و آزمایش نهایی است. در ادامه به تشریح مراحل مختلف تعمیرات خشک کن صنعتی خواهیم پرداخت:

1. شناسایی و عیبیابی

بررسی اولیه: در این مرحله، تکنسین باید به دقت دستگاه را بررسی کند تا علائم و نشانههای اولیه مشکل را شناسایی کند. این شامل گوش دادن به صداهای غیرعادی، بررسی دما و زمان خشک کردن، و مشاهده هر گونه نشت آب است.

استفاده از ابزارهای عیبیابی: برای شناسایی دقیقتر مشکل، تکنسینها ممکن است از ابزارهای عیبیابی مانند مولتیمتر، تسترها و دستگاههای سنجش دما استفاده کنند. این ابزارها به شناسایی مشکلات الکتریکی، مکانیکی و حرارتی کمک میکنند.

2. بررسی و بازرسی اجزا

بازرسی اجزای داخلی: پس از شناسایی مشکل، تکنسین باید به بررسی اجزای داخلی خشک کن بپردازد. این شامل بررسی موتور، المنتهای گرمایی، بلبرینگها و سیستمهای کنترل میشود.

بررسی وضعیت فیلترها و سیستم تهویه: فیلترها و سیستمهای تهویه باید به دقت بررسی شوند تا مطمئن شویم که مسدود نیستند و به درستی کار میکنند.

3. تعویض قطعات معیوب

شناسایی قطعات نیازمند تعویض: پس از بازرسی، تکنسین باید قطعات معیوب را شناسایی کند. این قطعات ممکن است شامل المنتهای گرمایی، موتور، بوشینگها، یا سایر اجزای مکانیکی باشند.

انتخاب قطعات مناسب: انتخاب قطعات یدکی با کیفیت و اصل بسیار مهم است. استفاده از قطعات غیر استاندارد ممکن است به بروز مشکلات بیشتر و کاهش کارایی دستگاه منجر شود.

تعویض قطعات: با دقت و با استفاده از ابزارهای مناسب، قطعات معیوب باید تعویض شوند. تکنسین باید اطمینان حاصل کند که قطعات جدید به درستی نصب شدهاند.

4. تنظیمات و کالیبراسیون

تنظیم دما و زمان: پس از تعویض قطعات، تکنسین باید تنظیمات دستگاه را بررسی و اصلاح کند. این شامل تنظیم دما، زمان خشک کردن و سرعت دستگاه میشود.

کالیبراسیون سنسورها: سنسورهای دما و رطوبت باید به دقت کالیبره شوند تا اطمینان حاصل شود که دستگاه به درستی کار میکند.

5. آزمایش و تأیید

آزمایش عملیاتی: پس از انجام تعمیرات و تنظیمات، باید یک آزمایش عملیاتی برای بررسی کارایی دستگاه انجام شود. این آزمایش شامل بررسی عملکرد خشک کن در شرایط واقعی است.

بررسی کیفیت خروجی: تکنسین باید اطمینان حاصل کند که محصول نهایی کیفیت مطلوبی دارد و رطوبت آن به سطح مورد نظر رسیده است.

ثبت نتایج: نتایج آزمایش باید ثبت شود تا در آینده بتوان به آنها مراجعه کرد و روند عملکرد دستگاه را زیر نظر داشت.

6. گزارش و مستندسازی

تهیه گزارش تعمیرات: پس از اتمام تعمیرات، باید گزارشی کامل شامل نوع مشکل، اقدامات انجام شده، قطعات تعویض شده و نتایج آزمایش تهیه شود. این گزارش برای مدیریت و برنامهریزی نگهداری در آینده بسیار مفید خواهد بود.

مستندسازی تاریخچه تعمیرات: ثبت تاریخچه تعمیرات و نگهداری دستگاهها به کارکرد بهتر آنها در آینده کمک میکند و اطلاعات ارزشمندی برای تکنسینهای بعدی فراهم میآورد.

مراحل تعمیرات خشک کن صنعتی نیاز به دقت، تجربه و مهارت دارد. با رعایت این مراحل، میتوان از عملکرد بهینه دستگاهها اطمینان حاصل کرد و مشکلات را پیش از تبدیل شدن به خرابیهای بزرگتر شناسایی و رفع کرد. این فرآیند نهتنها به کاهش هزینههای تعمیرات کمک میکند، بلکه به بهبود کیفیت محصولات نهایی نیز منجر میشود.

سبد خرید شما خالی است

سبد خرید شما خالی است